El cliente

Empresa industrial líder en su segmento que buscaba mejorar la eficiencia de una de sus principales líneas de producción.

El desafío

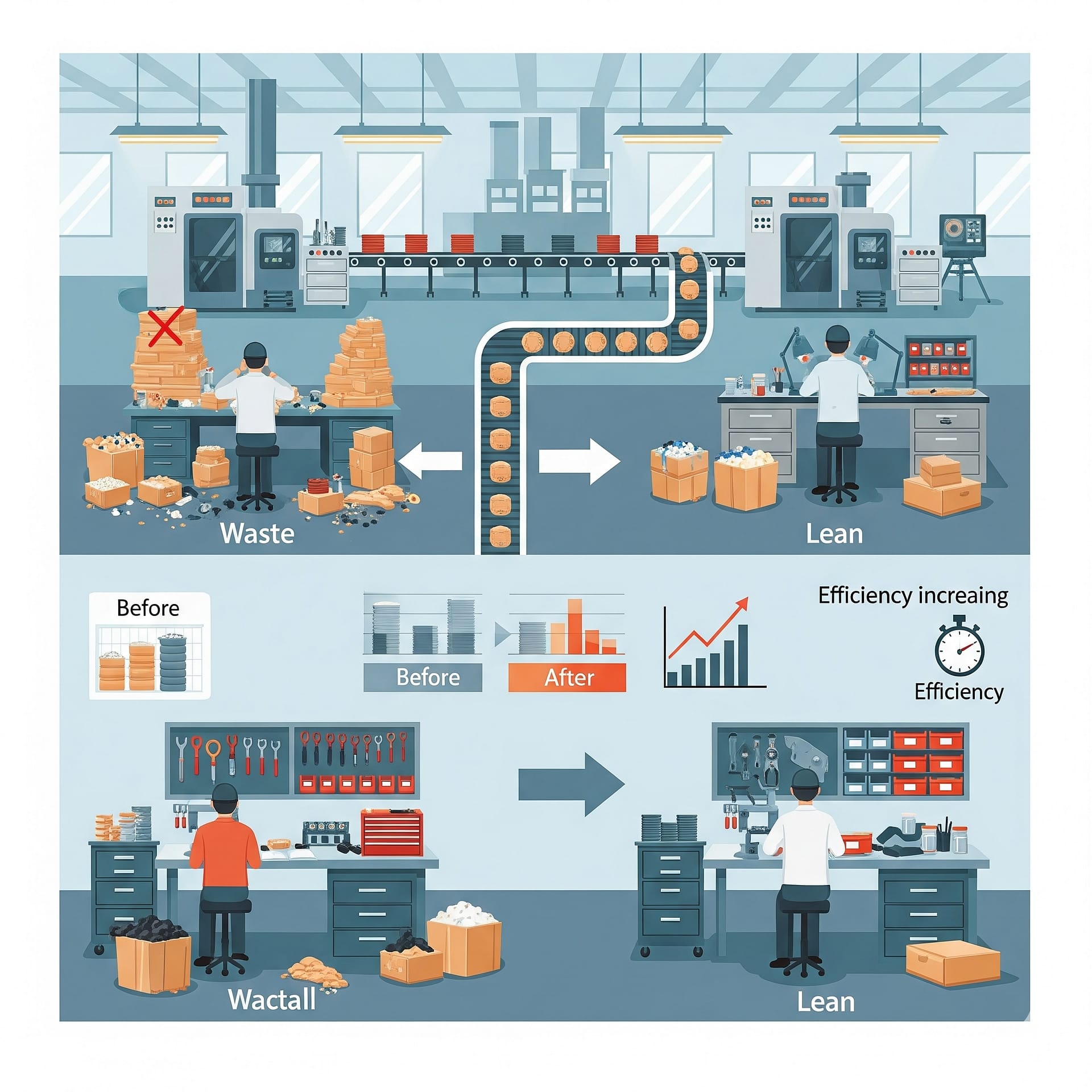

La línea de producción de la empresa se enfrentaba a un problema importante: un Exceso de espesor de pared 23%, lo que resultó en Material 19% sobreutilizadoEste desperdicio era una fuente importante de costos ocultos, lo que reducía la rentabilidad de la empresa y generaba una posible pérdida anual significativa. La falta de un procedimiento claro y estandarizado para ajustar el espesor de la pared causaba una alta variabilidad del proceso, y la empresa necesitaba una solución que requiriera... sin inversión de capital.

Si quieres saber más sobre estos problemas, lee nuestro artículo sobre '5 cuellos de botella comunes en la fabricación y cómo detectarlos‘.

La solución UpKaizen

UpKaizen implementó un plan integral, sin inversión de capital Metodología para resolver el problema. El proyecto, basado en Lean Manufacturing y herramientas de resolución de problemas, se centró en El hombre, el método y la medición.

- Estandarización de procesos: Definimos SOP (procedimientos operativos estándar) claros y escritos para la selección de herramientas, la configuración de la máquina y la metodología de medición.

- Análisis de causa raíz: Usando herramientas como 5 porqués y Ishikawa, identificamos que el problema principal no era la maquinaria sino la falta de un método estandarizado.

- Formación y trabajo en equipo: Capacitamos a los operadores en los nuevos SOP, enfocándonos en la importancia de la estandarización y la variabilidad del proceso.

Los resultados

El proyecto produjo resultados rápidos y mensurables que superaron ampliamente las expectativas del cliente:

- Ahorros significativos: La empresa logró Ahorros significativos en solo 8 semanas, alcanzando 96% de su objetivo de ahorro para el año.

- Sin inversión de capital: Todo el proyecto se implementó sin una sola inversión de capital. El ahorro se logró exclusivamente mediante la mejora de la metodología y los procesos.

- Eficiencia mejorada: La implementación de procedimientos estandarizados redujo la variabilidad del proceso y mejoró la eficiencia general de la línea de producción.

- Escalando la solución: La metodología tuvo tanto éxito que la empresa planeó expandir el sistema a sus otras líneas de producción.

¿Te identificas con este caso?

Si su empresa sufre de altos costos operativos y falta de estandarización de procesos, nuestra Microdiagnóstico de eficiencia de producción Puede ayudarle a encontrar las soluciones.

¿No está preparado para un diagnóstico? Suscríbase a nuestro boletín